Николай Леонидович Егин -

изобретатель и рационализатор

Данный сайт был создан при жизни Николая Егина с целью привлечения предприятий и организаций заинтересованных во внедрении и производстве продукции на основе авторских разработок Николая Леонидовича Егина

Ознакомьтесь с публикациями об изобретениях Николая Егина. Статьи разбиты в группы по отраслям:

| Транспорт | Новые технологии | Сельское хозяйство | Нефтепродукты | Промышленность |

| Медицина | Офисная и бытовая техника | Строительство | Энергетика | Экология |

Памяти Николая Егина

1949 - 2017

Автор работал и проживал в г. Рязань.

Вы можете ознакомиться с изобретениями Николая Егина

Данный сайт остается как память об изобретателе

Важная информация об авторских свидетельствах

Кислородная термитно-флюсовая установка - ранцевый бластер

Мини-муфельная печь, которая помещается на ладони (см. журнал «ИР» 2, 2005 г. «Плавка на ладони») привлекла значительно количество различных специалистов в области зубопротезирования, ювелирных изделий, авторемонта, монтажа сетевых и кабельных групп, бытового металлоремонта и др. Все перечисленные заказчики располагали источниками тока от электросети или мобильных установок (аккумуляторы, двигатели с электрогенераторами), поэтому никаких проблем с эксплуатацией нашей муфельной печи не имели. И вдруг звонок от начальника геолого-разведывательной экспедиции. Нужна лёгкая переносная установка для расплава различных проб руды в полевых, а точнее горных условиях. Дело в том, что определить на глаз или химическими реагентами сколько металла содержит в себе руда, а сколько в ней пустой породы, невозможно. Вот и приходится таскать на себе геологам в рюкзаках сотни килограмм камней для точного анализа в лабораториях. Конечно, все виды руды изучены, имеют свои названия и внешние признаки по цвету, по вкраплениям на изломах и т.д., но узнать самое главное – годится минерал для промышленной добычи или нет геологи не может. Только методом плавления в восстановительной газовой среде можно из руды выделить чистые металлы и их сплавы и определить процентное соотношение полезной весовой части и пустой породы.

Именно мини-печь подходит для этих целей, но откуда взять электроэнергию в горах? Тяжёлый аккумулятор с собой не унесёшь, двигатель с электрогенератором тем более. Было решено обратиться к водородно-кислородной технологии и разработать ранцевую установку бластера (см. журнал «ИР» 4, 2012 «Режет шины, как масло»). Источником кислорода и водорода являлся водный электролизер, изготовленный из углеродных активированных электродов, который имел небольшие размеры и вес. Но для его работы также требовался достаточно мощный источник тока.

Тогда было решено заполнить два небольших баллона, сделанных из прочных и лёгких композитных металлов, выдерживающих давление не менее 300 атм. Один кислородом, а второй водородом. Миниатюрный редуктор газов, короткие шланги и небольшой рюкзак довершили ранцевый вариант бластера. Действительно, устройство получилось компактным и лёгким, около 6,5 кг. К сожалению, запаса водорода хватало всего на проведение 2-3 плавок проб руды весом около 50 гр каждая. Дело в том, что удельный вес кислорода слишком мал, поэтому в ранцевом баллоне даже при давлении 300 атмосфер его запас в качестве горючего или топлива был незначительным. Пришлось искать замену водорода для нашей мини-бластерной ранцевой установки. Традиционные топливные газы для горелок, как пропан-бутан, ацетилен и др. имели калорийность значительно более низкую, чем водород, поэтому не годились. Жидкие топлива для горелок, как бензин, керосин, солярка также имели низкую энергетику для быстрой плавки руды, поэтому не подошли.

Осталось испробовать твёрдые топлива, а именно термитные смеси. Ещё со времён второй Мировой войны в зажигательных бомбах применялась смесь порошкообразного алюминия с окислами порошков других металлов. При горении таких термитных смесей развивалась температура около 35000С. Высокая калорийность соответствовала решению нашей задачи, но цена известных порошков металлов была слишком высока. Кроме того, горящий термит в руде сжигал вместе со своими металлами и содержащиеся в руде металлы и их окислы, не выделяя и не защищая их в чистом виде. Надо было искать термит, который имеет не только высокую температуру горения не ниже 30000С, но создаёт защитную и восстановительную среду рудным металлам, а также имеет низкую стоимость. Другими словами, надо было найти новый флюс-вещество защищающее расплавленный металл от горения и окисления, а также восстанавливающее окислы металлов в руде до чистых металлов. Одновременно такой флюс должен быть порошкообразным материалом, который при горении в кислороде создаёт температуру термита равную 3000-35000С.

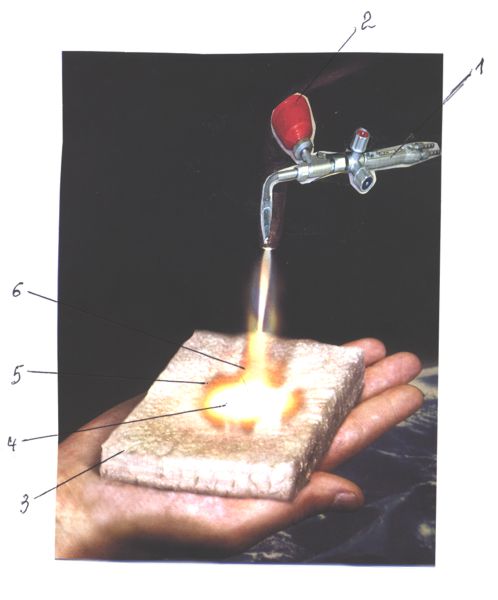

Фото 1. Кислородная термитно-флюсовая установка "КТФ - 1" в действии

Долгие поиски увенчались успехом, новый термит-флюс был изготовлен и имел розничную цену меньше 30 руб за 1 кг. Вся конструкция устройства состоит из ранца с двумя баллонами кислорода с редуктором газа, шлака и газового резака 1 с питателем термитного флюса 2 в верхней части (фото 1). Пробы руды в количестве около 50 гр укладывают в кювету или на пластину (3) с углублением по центру (4), сделанные из жаропрочного керамического материала – периклазоуглерода или периклазохромита. Последние применяют для рабочего слоя метало-плавильных печей и футеровки сталеразливочных ковшей. Они имеют очень низкий коэффициент температурного расширения, поэтому устойчивы к скалыванию и разрушению при термоударах. Коэффициент теплопроводности такой керамики толщиной всего 25 мм настолько мал, что плавку руды можно выполнить буквально на ладони руки. Пустая порода в виде шлака располагается в виде тёмного кольца 5 вокруг расплавленных металлов 6 в углубление по центру (4) пластины (3). После охлаждения кольцо шлака легко отделяется от металлов, и взвешиваются на весах каждые отдельно. По результатам взвешивания можно легко определить представляет данная руда промышленный интерес к добыче или нет. Общий вес установки, которой присвоили название «КТФ-1» - кислородная термитно-флюсовая, составил 7,5 кг вместе с запасом 1 кг порошка термитного флюса. Переносить в заплечном ранце «КТФ-1» было удобно даже в самых сложных горных условиях, работа устройства не вызывала трудностей для одного оператора-геолога.

Учитывая все вышеназванные достоинства устройства, рекомендовать его применение можно и для более широкого круга организаций: автомастерские, мелкий металлоремонт, ремонт кабельных и сетевых линий и др., особенно в удалённых и труднодоступных местах. Высокие температуры пламени «КТФ-1» вызвали решение расширить область применения устройства. На базе вторчермета испытания показали, что в отличие от широко применяемых газовых рюкзаков, термитная резка в 2,5 раза быстрее и не дороже традиционной. Более того, если резак снабдить тонким трубчатым стальным копьём длиной 2 метра, то «КТФ-1» режет станины огромных прессов, станков, железо-бетон, гранит, базальт и другие очень твёрдые металлы на глубину до 2 метров со скоростью 10-12 м/час. Для промышленных целей ранцевый вариант «КТФ-1» модернизировали в передвижную установку с тележкой, где размещается 8 кислородных баллонов, газовый редуктор, шланги длиной 17 м, рюкзак с копьедержателем и порошковый флюсо-питатель с запасом 70 кг термита. Комплекс «КТФ-2» может работать непрерывно 8 часов без дозаправки на самых сложных объектах и стоит около 400 тысяч руб.

Разработана и успешно применяется и безбаллонная установки «КТФ-3», в которой кислород хранится в жидком виде в алюминиевом сосуде Дьюара, аналогично установкам для дыхания кислородом в авиации. Это позволяет на порядок увеличить время работы «КТФ-3» без дозаправки кислородом. Все узлы и детали в установках «КТФ-1,2,3» имеют серийное производство по соответствующим ГОСТам. Поскольку порошки термитов не испаряются, то они не образуют взрывоопасных смесей в воздухе, в отличие от кислородно-газовых резаков, поэтому пожаро- и взрывобезопасны. Все три вида установок сертифицированы, поэтому отдельного разрешения на применение в Ростехнадзоре не требуют. Обучение оператора не требует больших затрат средств и времени. Рабочие с квалификацией газо-электросварщик допускаются к применению всех видов «КТФ» после инструктажа. Гарантийный срок 1,5 года, замена мундштука резака через 0,5 года. Общий срок работы установки не менее 10 лет.

Все представленные на сайте изобретения имеют авторские свидетельства на изобретение, чертежи и конструкторскую документацию. Автор – Николай Егин.

Все материалы опубликованные на сайте предоставлены Николаем Егиным!

Вы в праве копировать их с обязательной ссылкой на сайт изобретателя

Copyright © 2010-2024 Nikolay Egin, All Rights Reserved.

Designed by Aleksey Lattu