Николай Леонидович Егин -

изобретатель и рационализатор

Данный сайт был создан при жизни Николая Егина с целью привлечения предприятий и организаций заинтересованных во внедрении и производстве продукции на основе авторских разработок Николая Леонидовича Егина

Ознакомьтесь с публикациями об изобретениях Николая Егина. Статьи разбиты в группы по отраслям:

| Транспорт | Новые технологии | Сельское хозяйство | Нефтепродукты | Промышленность |

| Медицина | Офисная и бытовая техника | Строительство | Энергетика | Экология |

Памяти Николая Егина

1949 - 2017

Автор работал и проживал в г. Рязань.

Вы можете ознакомиться с изобретениями Николая Егина

Данный сайт остается как память об изобретателе

Важная информация об авторских свидетельствах

Красим отработанным маслом - защита чёрных металлов от коррозии

Проблема эффективной защиты многочисленных металлических конструкций от коррозии до сих пор полностью не решена. Учёные разработали и предлагают составлять новые рецепты ингибиторов коррозии (вещества, замедляющие окисление металлов в агрессивных средах), шпаклёвки и грунтовки, краски на различных растворителях и т.д. Разработаны краски, которые наносят на покрытые коррозией металлические поверхности без её зачистки, применяют электропретекторную защиту нефте- и газопроводов. Для трубопроводов горячего водоснабжения от ТЭЦ применяют полимерные плёнки и стеклоткани. Особо важные металлоконструкции хромируют или никелируют, а также делают из лигированных «нержавеющих» сортов стали.

К сожалению, всё это сложно, и дорогостоящие технологии не дают высоких результатов от использования. Каждый год миллионы тонн металлоконструкций требуют текущего ремонта или замены вследствие разрушительной коррозии. Не будем вдаваться в сложное оборудование различных производств с агрессивными средами, а рассмотрим только металлоконструкции, которые подвергаются атмосферным воздействиям. Таковых немало, здесь различные мачты ЛЭП (линии электропередач), вышки теле- и радиотрансляторов, сотовой связи, элементы мостов, подъёмные краны, строительные и дорожные металлоконструкции, и многое другое. Все они требуют огромных средств на защиту от коррозии, обычно после осеннее-зимнего периода.

Чаще всего ремонтники после проверки элементов на прочность и подтяжки резьбовых соединений очищают металл от ржавчины, промывают растворителем и окрашивают, например, лаком или алифой, смешанными с алюминиевым порошком. К сожалению, ни ручная, ни механизированная зачистка от ржавчины полностью не устраняет более глубокие очаги коррозии. При смене температур и влажности в защитном верхнем слое появляются микротрещины, которые пропускают влагу и кислород воздуха к старым очагам коррозии в металле и создают новые очаги.

Проанализировав все возможные технологии и материалы для защиты чёрных металлов от коррозии, мы пришли к выводу, что надо воспользоваться опытом оружейников времён Великой Отечественной войны. Стволы автоматов, например, знаменитый ППШ (пистолет-пулемёт Шпагина), СВД-20 (снайперская винтовка Драгунова) и другие имели так называемое «вороненое» покрытие. Оно состояло из тонкого слоя углерода и отличалось тёмно-синим, почти чёрным блестящим цветом, как крыло ворона.

Но главным было то, что этот слой не покрывался микротрещинами от перепада температур и влажности, поэтому совершенно не подвергался коррозии. Для получения воронёного слоя ствол быстро нагревали, так чтобы металл не успел глубоко прогреться, и быстро опускали в машинное масло тяжёлых трансмиссионных сортов с большим содержанием углерода. Последний проникал в металл на сотые доли миллиметра и создавал очень прочный защитно-коррозийный слой, при этом термического коробления ствола не происходило.

Все указанные технологические операции происходили в крупных термических цехах с мощными нагревательными печами при температуре не менее 200 градусов С. Малогабаритные нагреватели не создавали необходимого эффекта «теплового удара» на поверхности стальных деталей и качественного «воронёного» слоя не получалось.

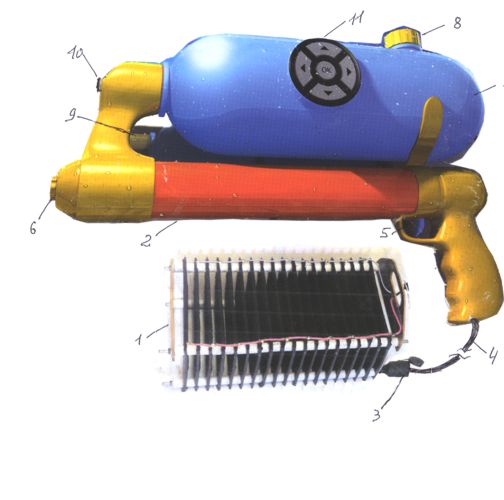

Рисунок 1. Термо-ударный бластер углеродного слоя "ТУБУС - 1"

Имея значительный опыт работы с ручными бластерами на кислородно-водородных смесях (см. журнал «ИР» 4, 2012 «Режет шины, как масло»), мы решили вернуться к забытой технологии на новом уровне. Поскольку сгорание водорода в кислороде создаёт температуру до 8000 градусов С, то режим «теплового удара» на поверхности металлоконструкций был обеспечен. Электролизер (1), смотри рисунок, располагался недалеко от бластера (2) и соединялся с ним через обратный клапан с водяным затвором (3) гибким шлангом (4). Питание электролизера выполнялось по двум проводам от электрогенератора автомобиля на территориях удобных для подъезда к местам проведения работ или от переносного аккумулятора на труднодоступных участках. При нажатии на курок бластера (5) газовая смесь автоматически зажигалась от пьезоэлемента электрической искрой и из сопла (6) появлялось светло-голубое пламя высокой температуры. Производительность горения плавно регулировалась дальнейшим перемещением курка (5) за счёт газового клапана, связанного с ним. При отпускании курка (5) клапан закрывался и пламя гасло. Над бластером 2 установили бочек (7), в который залили через резьбовую пробку (8) отработанное трансмиссионное масло ТАД-14, которое смешали на 50% с отработанным маслом для двигателей с целью снижения вязкости.

Утилизация отработанного масла в авто-транспортных предприятиях является одной из проблем, которую мы попутно помогли им решить.

Параллельно корпусу бластера (2) установили трубку (9), в которую помещается баллончик со сжатым углекислым газом. Такие баллончики применяют для сифонов газирования воды. Из трубки (9) углекислый газ под давлением поступал в бочек (7) с маслом и выбрасывал масло из сопла (10) с производительностью регулируемой ручкой 11 на корпусе бачка 7.

Прибыв на объект для выполнения работ, оператор изучал состояние поверхности металлоконструкции. Если на ней имелась ржавчина, грязь, пыль или влага, то проводилась плазменная обработка металла для сушки, отжима и удаления крупных частиц с поверхности металла. Если поверхность была сухой и без крупных частиц коррозии и грязи, то выполнялся режим «теплового удара» на участке не более 1 метра. Такой режим проводился затем и на просушенных очищенных конструкциях. Не давая остыть металлу на участке 1 метра бластер выключался курком (5), а масляное сопло (10) включалось ручкой (11). Масляная смесь обволакивала раскалённую поверхность металла и создавала её науглероживание по технологии «воронения». Всё повторялось на следующем метре. Обработанные таким образом металлоконструкции различных размеров и масс при круглогодичном нахождении в атмосферных условиях не требуют обслуживания до 6-7 лет. Такой срок был установлен при ускоренных испытаниях в климатических камерах с повышенной агрессивностью атмосферной среды.

Разработанное устройство позволяет исключить целый ряд трудоёмких и дорогостоящих операций, как удаление грязи, протирка поверхности металла от влаги, пыли, зачистка от ржавчины, промывка растворителем от плёнок окислов и жиров, нанесение грунтовок, сушка и нанесение красок. Если по указанной технологии обрабатывать новые изделия, на которых отсутствует коррозия и различные загрязнения, то срок их повторной обработки увеличивается до 11-12 лет. Применение устройства с присвоенным названием «ТУБУС-1» - термоударный бластер углеродного слоя – возможно не только в специализированных предприятиях Минэнерго, Минсвязи, Миндорстроя и т.п., но и в средних и малых предприятиях, имеющие различные машины и механизмы, работающие на открытом воздухе. В качестве оператора установки «ТУБУС-1» могут работать квалифицированные газо-электросварщики без дополнительного обучения. Все комплектующие блоки установки имеют сертификаты, поэтому специального разрешения Ростехнадзора не требуется. По запросам заказчиков возможно изготовление более мощных передвижных установок для обработки крупных и металлоёмких конструкций для химической и нефте-газовой промышленности.

Все представленные на сайте изобретения имеют авторские свидетельства на изобретение, чертежи и конструкторскую документацию. Автор – Николай Егин.

Все материалы опубликованные на сайте предоставлены Николаем Егиным!

Вы в праве копировать их с обязательной ссылкой на сайт изобретателя

Copyright © 2010-2024 Nikolay Egin, All Rights Reserved.

Designed by Aleksey Lattu